引言:之前给大家介绍了芯片的制造和封装。今天这篇,我们来看看芯片的设计。

█ 芯片的设计理念

众所周知,芯片拥有极为复杂的结构。

以英伟达的 B200 芯片为例,在巴掌大的面积上,塞入了 2080 亿个晶体管。里面的布局,堪称一个异次元空间级的迷宫。

英伟达 B200 芯片

如此复杂的架构,无论是制造还是设计,都具有极大的难度。

早期集成电路刚刚诞生的时候,晶体管的数量并不多,结构也不复杂。

所以,基本上都是设计工程师直接在图纸上绘制电路的物理版图,然后把版图送到制造工厂,工厂进行生产。

早期的手绘门电路图纸(来自仙童半导体)

他们手工绘制的版图是非常精细的,直接具体到了晶体管的物理层级,包括布局布线等。

早期手工制作光掩模(1970 年)

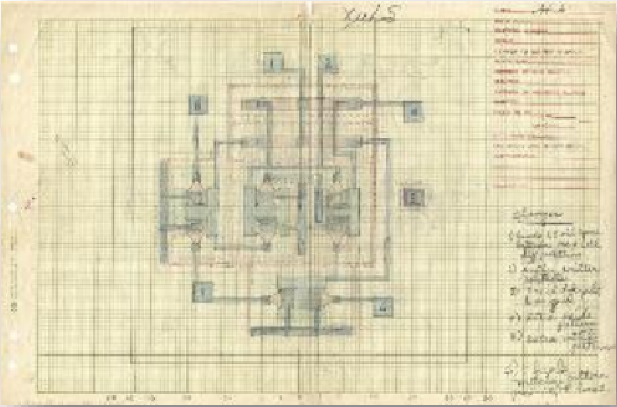

随着集成电路变得越来越复杂,他们仍然采用这种方式,先画底层细节,然后进行“拼接”,最终组成一个完整的集成电路。

这种设计理念,叫做自底向上(Bottom-Up)设计。

英特尔 4004 芯片的设计图(1971 年)

这里就要说明一下,一颗芯片从设计的角度来看,是分为不同层级的。

从上到下,依次是:系统层、RTL 层、门级层、晶体管层、布局布线层、掩膜层。

系统层,是最高层,是站在整个宏观的角度对芯片进行整体设计。

RTL 层,是寄存器传输层(Register Transfer Level)。门级层的“门”,就是门电路。门电路是由晶体管搭建的。

掩模,在之前晶圆制造里介绍过,就是光掩模版,是芯片设计的最终产物,是最底层的、最能够从细节对芯片进行描述的东东。掩模层,是最底层。

自底向上(Bottom-Up)设计适用于早期的集成电路和 PCB 传统电路。

到了上世纪 70-80 年代,集成电路发展为大规模和超大规模集成电路,晶体管数量超过 1 万。

此时,再采用自底向上(Bottom-Up)方式就不合适了。于是,自顶向下(Top-Down)的设计理念开始崛起。

简单来说,就是不再从细节开始入手,而是“先宏观,再微观”—— 先做系统级设计,然后再做 RTL 级设计(逻辑功能设计)。等上层设计完成后,再进行下层设计(门级层、晶体管层、布局布线层和掩膜层),完善每一个细节。

自顶向下(Top-Down)设计理念一直到现在都是主流。对于日益复杂的芯片架构来说,这种方式具有更高的效率、更短的设计周期,以及更低的设计成本。

逐级的设计,伴随着逐级的仿真验证,所以,这种设计方式的成功率也很高。

█ 芯片的设计工具

工欲善其事,必先利其器。想要高效进行芯片的设计,当然不能一直依赖于手工作业。

上世纪 70 年代,随着计算机技术的不断成熟,芯片设计逐渐从手工设计走向了计算机辅助设计阶段,出现了 ICCAD(IC Computer Aided Drafting)。

早期的 CAD(1967 年)

到了 80 年代,又出现了 CAE(Computer Aided Engineering,计算机辅助工程)。CAD 专注于产品设计建模与绘图,而 CAE 侧重于工程仿真与性能优化。

再后来,大名鼎鼎的 EDA(Electronic Design Automation,电子设计自动化)诞生了。

EDA 技术的演进阶段

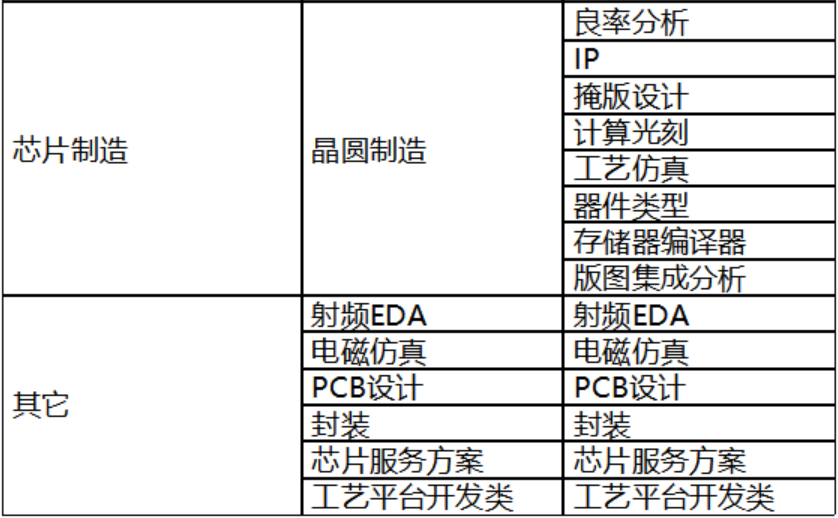

大家需要注意,EDA 并不是一个具体的软件,而是一类软件的统称。它不仅仅用于芯片的设计、验证和仿真,也用于芯片的制造流程。

换言之,EDA 贯穿于芯片的整个研发和生产周期,能够帮助工程师完成大量的细分任务,可以显著提高设计效率、精度以及成功率。

很多人都知道光刻机,也知道光刻机是我们被“卡脖子”的一个关键点。事实上,在 EDA 方面,我们也是被“卡脖子”的,问题同样很严重。

从全球范围内来看,处于 EDA 行业第一梯队的,就是三家公司 ——Synopsys(新思科技)、Cadence(铿腾电子)、Siemens EDA(原 Mentor)。

他们都于上世纪 80 年代创立于美国,目前拥有完整的、全流程的 EDA 产品体系,市场占有率超过 70%,竞争优势非常明显。

国内虽然也有华大九天等一些 EDA 企业,但市场份额较小,和第一梯队的差距较大。

前几天传出新闻,漂亮国那边又在 EDA 上搞事,对我们进行封禁。这也是一件麻烦事。

█ 芯片设计的投入成本

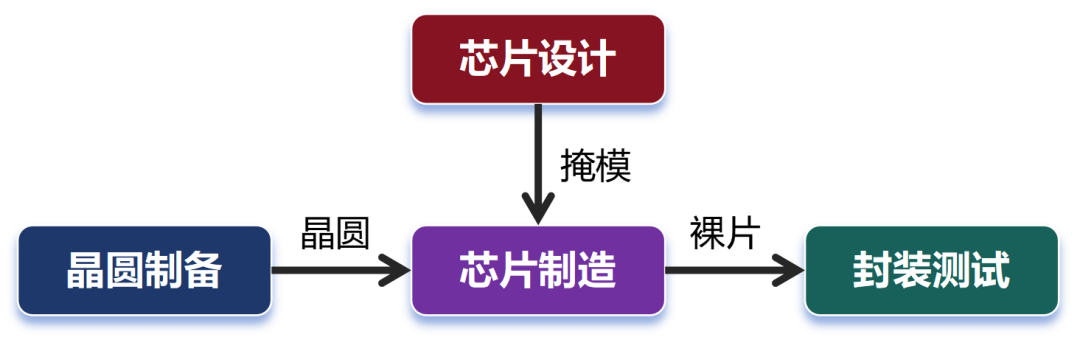

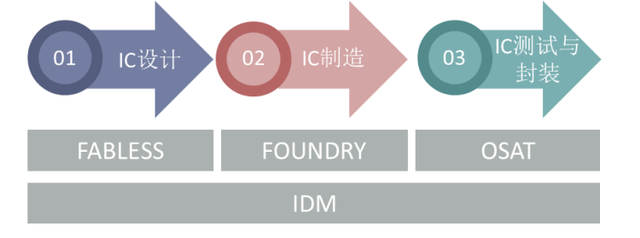

在之前的文章中,小枣君介绍过,芯片的研发和制造有非常明确的分工。

除了极少数公司(IDM,整合元件制造商)设计、制造、封测全都做之外,大部分公司都只做其中一块(Fabless、Foundry、OSAT),或者是某个更加细分的领域。

国内的很多知名芯片公司,例如华为海思、中兴微电子、寒武纪等,都是 Fabless(无晶圆芯片设计企业)。

小米前两天发布了自己的手机 SoC 芯片 —— 玄戒 O1。他们也是 Fabless,只负责设计,芯片制造还是交给了台积电(3nm 工艺)。

芯片设计的难度,由芯片的种类、功能和性能所决定。

数字芯片处理数字信号,通常都可以做很大规模,尤其是现在很多 CPU、GPU、NPU 计算芯片,还有手机 SoC 芯片,结构都极为复杂,晶体管数量极多,设计难度极大,成本也极为高昂。

设计这种高端芯片,往往需要几百甚至几千人的专业技术团队,耗费一年甚至几年的时间,投入上亿甚至上百亿美元的资金。芯片工艺制程越先进,成本就越高。

芯片的设计成本估算(单位:美元),仅供参考

成本中,包括了专业人才的薪资(芯片设计人才的薪资很高)、EDA 工具的授权费、IP 核(待会会提到)的采购费、设备购买费以及运营费用等。

模拟 / 射频芯片,处理模拟信号,往往是针对一些具体的功能,规模远不如刚才说的高端数字芯片。另外还有一些数模混合信号芯片,例如 ADC(模数转换)、DAC(数模转换),也是针对一些具体应用。这些芯片,大部分相对数字芯片来说简单一些。

对于较为简单的芯片,一些中小型团队,借助目前比较齐全的芯片设计软件工具平台(例如 EDA)和硬件设备,也能够进行自主设计。当然,哪怕是简单的芯片,设计周期大概是 1-1.5 年,耗费资金在百万至千万级。

特别值得一提的是,芯片设计具有极高的风险性。

如果流片(芯片设计最后要进行流片,相当于做一个测试版)失败,损失会非常大(28nm 单次流片需要 1000 万元,7nm 需要超过 1 亿美元)。

直接经济损失还只是一方面。流片失败还会拉长芯片的研发周期,导致错失市场机遇。

严重情况下,流片失败可以直接导致一家公司破产倒闭。

█ IP 核

芯片设计,也是有一些“捷径”的。例如采用 IP 核。

IP 核,即知识产权核,代表着一种预先定义、经过验证且可重复使用的模块化功能单元。它是构建大规模集成电路的基础元素。

简单来说,你在设计一个复杂芯片的时候,不必每个部分都从零开始,一些成熟的或通用的功能单元,你就可以直接购买 IP 核,大幅减少芯片设计的工作量。

手机 SoC 芯片的设计理念,其实就来自于 IP 核的复用。

手机 SoC 芯片

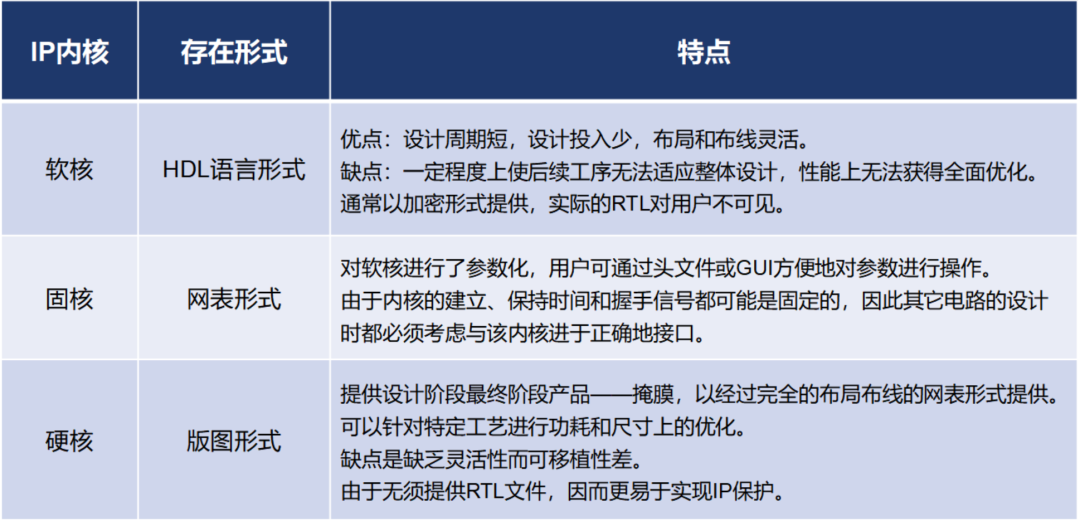

根据特性,IP 核可以分为硬核、固核和软核。具体区别可以参考下面的表格:

目前,芯片 IP 核的主要市场份额也被欧美企业所占据,其中 Arm、Synopsys 和 Cadence 位列市场前三。

大家发现了,Synopsys 和 Cadence 不就是刚才 EDA 三强的第一和第二吗?

没错,搭配捆绑销售,软件授权和 IP 核授权一起卖,效果更好,利润更高。

在芯片设计的产业链中,上游的 EDA 工具和 IP 核授权环节毛利率高达 90% 以上。然而,这些利润基本上都被刚才说的那几家公司所占据。

目前,EDA 工具的国产化率尚不足 5%,高端 IP 核仍严重依赖进口,形势真的是不容乐观。

根据有关机构的数据显示,2020 至 2024 年间,全球芯片设计市场的复合增长率是 9.8%,2024 年市场规模突破 4800 亿美元。中国市场的增长更为惊人,占比从 19% 迅速提升至 28%。

随着整个社会数字化转型的不断推进,还有 AI 浪潮的蓬勃发展,相信包括芯片设计在内的整个芯片产业还会继续高歌猛进。这其中,蕴藏着巨大的商业机会和挑战。

好啦,以上就是今天文章的全部内容。

这期是关于芯片设计的一些基本知识铺垫,算是一个“开胃菜”。

下一期,我们就要进入“正餐”环节,详细介绍芯片设计的完整流程步骤。

敬请关注!

本文来自微信公众号:鲜枣课堂(ID:xzclasscom),作者:小枣君